Laboratorium Niekonwencjonalnych Technologii Wytwarzania

Drukarki 3D badawczo-przemysłowe

Formiga P100

System wydruku trójwymiarowego Formiga P100 wykorzystuje technologię selektywnego spiekania laserem (SLS). Pozwala uzyskać w ciągu paru godzin niezwykle precyzyjne i dokładne a zarazem w pełni funkcjonalne modele z tworzyw sztucznych w oparciu o pliki CAD 3D.

Dane techniczne:

- Przestrzeń budowania (szer. x głęb. x wys.): 200 x 250 x 330 mm

- Standardowa grubość warstwy: 0,1 mm

- System nanoszenia warstw:

- minimalna grubość warstwy: 0,05 mm

- jednolitość grubości warstwy: 0,01 mm

- System budowania:

- prędkość posuwu: 10 mm/s

- rozdzielczość: 0,005 mm

- Grzanie:

- Grzanie komory procesowej: zasada działania: grzanie powierzchniowe, pomiar temperatury łoża proszkowego a pomocą pirometru promieniowania, moc: 2,4 kW

- Grzanie komory odbiorczej: zasada działania: oporowe elementy grzewce z oddzielnym pomiarem temperatury, moc: 2kW

- Laser i optyka:

- typ lasera: CO2

- moc znamionowa: 30 W, długość fali: 10,2 do 10,8 µm

- prowadzenie promienia laserowego za pomocą optyki rozszerzenia i optyki płaskiego pola:

- Średnica zogniskowanego promienia: ok. 0,42 mm, ogniskowa soczewki F-Theta: 440 mm.

Akcesoria:

-

-

- stacja mieszania

-

-

-

- przesiewacz P 3

-

-

-

- piaskarka kabinowa

-

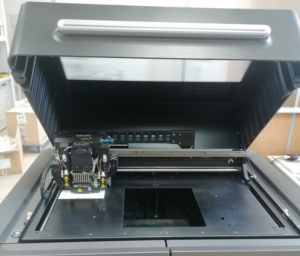

Connex 350

Drukarka Connex 350 wykorzystuje technologię fotoutwardzania akrylowych żywic polimerowych PolyJet Matrix. Technologia PolyJet i PolyJet Matrix zostały opracowane przez firmę Stratasys. Kluczową zaleta technologii jest możliwość budowania wielomateriałowych oraz wielokolorowych elementów podczas pojedynczego procesu druku.

Dane techniczne:

- Przestrzeń budowania: 340 x 340 x 200 mm

- Grubość warstwy: 0,016 mm – tryb High Quality; 0,030 mm – tryb High Speed, Digital Material

Akcesoria:

-

-

- myjka ciśnieniowa

-

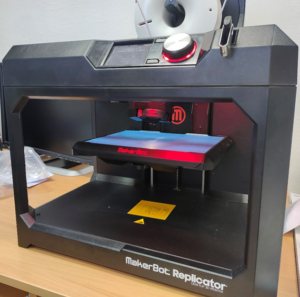

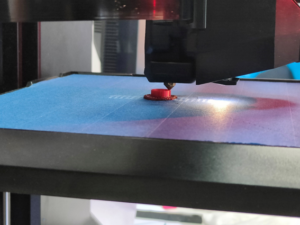

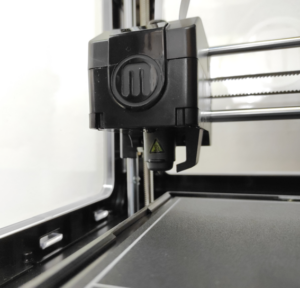

MakerBot Replicator 5th

MakerBot Replicator wykorzystuje technologię wytłaczania warstwowego materiału o nazwie Fused Deposition Modeling.

Dane techniczne:

- Przestrzeń budowania: 252 x 199 x 150 mm

- Najmniejsza grubość warstwy: 0,1 mm

- Dedykowany materiał do druku: PLA

- Średnica filamentu: 1,75 mm

- Średnica głowicy: 0,4 mm

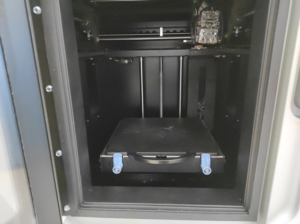

Dimension SST1200ES

Dimension SST1200ES wykorzystuje technologię wytłaczania warstwowego materiału o nazwie Fused Deposition Modeling.

Dane techniczne:

- Przestrzeń budowania: 254 x 254 x 305 mm

- Grubość warstwy: 0,254 mm, 0,330 mm

- Dedykowany materiał do druku: ABS

- Średnica filamentu: 1,75 mm

- Możliwość zastosowania rozpuszczalnego materiału podporowego

Akcesoria:

- Stacja myjąca SCA-1200: urządzenie pozwala na łatwe usunięcie materiału podporowego ze wszystkich materiałów kompatybilnych z SST – ABS, PC a także nylonu.

Pozostały sprzęt laboratoryjny

Maszyna wytrzymałościowa Inspekt Mini (Hegewald & Peschke MPT GmbH)

Ploter laserowy

Suszarka uniwersalna z elektronicznym regulatorem temperatury

Dydaktyka

107 HB

MakerBot Sketch

MakerBot Replicator wykorzystuje technologię wytłaczania warstwowego materiału o nazwie Fused Deposition Modeling.

Dane techniczne:

- Przestrzeń budowania: 159 x 150 x 150 mm

- Najmniejsza grubość warstwy: 0,1 mm

- Dedykowany materiał do druku: PLA

- Średnica filamentu: 1,75 mm

- Średnica głowicy: 0,4 mm

- Podgrzewany stół roboczy

Pliki do pobrania

Literatura do pobrania

– Instrukcja drukarki 3D MakerBot Sketch: https://support.makerbot.com/s/article/Sketch-User-Manual

Skanery 3D

Atos II Triple Scan

ATOS Triple Scan jest zaprojektowany do elastycznej, zautomatyzowanej pracy w środowisku przemysłowym. Dzięki innowacyjnej technologii może być zintegrowany z różnymi typami robotów oraz z innymi urządzeniami. ATOS jest szybki w instalacji i wymaga tylko jednego operatora. Nie jest wymagana płyta pomiarowa z fundamentem, stół pomiarowy lub izolacja drgań. ATOS zapewnia najwyższą dokładność nawet w trudnych warunkach środowiskowych. Nowa technologia projekcji wąskopasmowego światła firmy GOM umożliwia przeprowadzenie precyzyjnych pomiarów niezależnie od zewnętrznych warunków oświetleniowych. W skomplikowanych lub wielkogabarytowych aplikacjach, do kilkudziesięciu metrów, wykorzystywana jest fotogrametria cyfrowa, w celu zapewnienia najwyższego poziomu dokładności i optymalizacji procesu pracy. To zintegrowane rozwiązanie pomaga również w pomiarach złożonych zespołów i makiet.

SHINING3D EINSCAN SE V2

Skaner 3D EinScan SE V2 to wielofunkcyjne i proste w obsłudze urządzenie zapewniające nowoczesną technologię skanu światłem strukturalnym. Skaner posiada dwa tryby skanowania: automatyczny z wykorzystaniem stolika obrotowego, dzięki któremu EinScan SE V2 potrafi uchwycić obiekt w czasie poniżej 45 sekund, manualny bez stolika, co pozwala na pracę z większymi obiektami. Po zakończeniu skanowania oprogramowanie umożliwia automatyczne stworzenie siatki oraz zamknięcie modelu do postaci „wodoszczelnej”. Otrzymane modele mogą być bezpośrednio kierowane do wydruku 3D dzięki wygenerowaniu plików STL.

Realizowane projekty i prace dyplomowe

Projekty badawcze

- projekt Lider XI nr: 0146/L-11/2019, pt. „Ocena przydatności przyrostowych technologii wytwarzania do szybkiej budowy modeli odlewniczych” Okres realizacji: 01.03.2021 –01.03.2024r. Dofinansowanie: 1 353 500,00 zł. Kierownik projektu: dr hab. inż. Paweł Zmarzły, prof. PŚk

- projekt Miniatura 4 nr: 2020/04/X/ST5/00057, pt. „Analiza kompozytów polimerowych wytwarzanych technologiami druku 3D i elektroprzędzenia w zastosowaniach urządzeń filtrujących”. Okres realizacji: 16.09.2020 – 15.09.2021r. Dofinansowanie: 32 340,00 zł. Kierownik projektu: dr hab. inż. Tomasz Kozior, prof. PŚk

- projekt Miniatura 4 nr: 2020/04/X/ST2/00352, pt. „Wieloskalowa analiza powierzchni swobodnych oraz funkcjonalnych wytwarzanych przyrostowo”. Okres realizacji: 14.10.2020 – 13.10.2021 r. Dofinansowanie: 39 600,00 zł. Kierownik projektu dr hab. inż. Damian Gogolewski, prof. PŚk

Prace dyplomowe

dr hab. inż. Tomasz Kozior, prof. PŚk.

Data obrony Tytuł

13 lutego 2020 Projekt procesu technologicznego przyrostowego wytwarzania modelów w przemyśle tekstylnym na przykładzie wybranego elementu.

14 lipca 2020 Projekt procesu technologicznego wytwarzania prototypowych części na przykładzie wybranego modelu i technologii przyrostowej

17 lutego 2021 Zużycie tribologiczne modeli wytwarzanych technologią druku 3D ze szczególnym uwzględnieniem zastosowania w alfabecie Braillea

24 lutego 2021 Ocena wpływu wybranych parametrów technologicznych druku 3D na wytrzymałość modeli

24 lutego 2021 Ocena jakości warstwy wierzchniej modeli wytwarzanych technologiami przyrostowymi wraz z uwzględnieniem obróbki wykończeniowej

10 marca 2021 Projekt procesu technologicznego wytwarzania elementów maszyn na przykładzie wybranego modelu i technologii addytywnej

9 lipca 2021 Projekt imadła krzyżowego wraz z technologią wykonania prototypu przy wykorzystaniu druku 3D

9 lipca 2021 Ocena dokładności modeli wytwarzanych drukiem 3D na przykładzie wybranej technologii

9 lutego 2022 Opracowanie kilku wariantów projektu koncepcyjnego elementu wzornictwa przemysłowego wraz z wykonaniem prototypów technologią druku 3D.

16 lutego 2022 Projekt procesu technologicznego wykonania części maszyn technologią druku 3D na przykładzie wybranego modelu

16 lutego 2022 Ocena dokładności wymiarowej modeli wytwarzanych drukiem 3D

23 lutego 2022 Projekt obudowy głośnika bezprzewodowego wraz z opracowaniem technologii druku 3D.

12 lipca 2022 Analiza wpływu grubości budowanej warstwy na wybrane własciwosci mechaniczne modeli wykonywanych drukiem 3D

26 września 2022 Analiza tribologiczna biokompatybilnego materiału MED610 stosowanego w technologii druku 3D foto-utwardzania ciekłych żywic polimerowych w kontekście zastosowania w języku Braille

26 września 2022 Analiza porównawcza technologii wykonania odlewów z tworzyw sztucznych przy wykorzystaniu druku 3D

23 lutego 2023 Projekt procesu technologicznego wykonania uniwersalnego uchwytu technologią druku 3D

13 lipca 2023 Analiza dokładności wymiarowej modeli wytwarzanych drukiem 3D

7 lutego 2024 Analiza jakości modeli wytwarzanych drukiem 3D w aspektach wzornictwa przemysłowego na przykładzie wybranej technologii

7 lutego 2024 Opracowanie technologii druku 3D wybranego elementu wzornictwa przemysłowego wraz z wykonaniem prototypu

21 lutego 2024 Projekt procesu technologicznego wykonania elementu wzornictwa przemysłowego technologią Druku 3D wraz z wizualizacją.

21 lutego 2024 Analiza dokładności wymiarowo-kształtowej modeli wytwarzanych technologia druku 3D

dr hab. inż. Paweł Zmarzły, prof. PŚk.

Data obrony Tytuł

30 września 2019 Ocena wpływu stopnia powiększenia układu optycznego systemu Mahr Vision MM320 na dokładność wyznaczenia wybranych cech geometrycznych

12 lutego 2020 Ocena topografii powierzchni detali wykonanych przy użyciu technologii PolyJet Matrix

12 lutego 2020 Analiza dokładności wymiarowej elementów wykonanych wybranymi technologiami przyrostowymi

14 lipca 2020 Analiza wpływu kierunku wydruku na falistość powierzchni detali wykonanych technologią PolyJet Matrix

15 lipca 2020 Ocena dokładności wymiarowej oraz warstwy wierzchniej formy odlewniczej wykonanej z silikonu MM940

15 lipca 2020 Analiza topografii powierzchni elementów odlanych z żywicy odlewniczej FC-52

15 lipca 2020 Ocena wpływu aproksymacji modelu stl na dokładność wymiarową detali wykonanych technologią przyrostową FDM

15 lipca 2020 Ocena topografii powierzchni elementów wykonanych technologią Fused Deposition Modeling

13 lipca 2021 Ocena odchyłki okrągłości elementów wykonanych technologią przyrostową SLM

13 lipca 2022 Ocena wpływu wybranych parametrów technologii FDM na topografię powierzchni drukowanych

13 lipca 2022 Ocena jakości warstwy wierzchniej elementów wykonanych wybranymi technologiami przyrostowymi

13 lipca 2022 Ocena odchyłki płaskości elementów wykonanych technologią przyrostową Fused Deposition Modeling

4 lipca 2023 Rola metrologii w zarządzaniu jakością na przykładzie pomiarów otworów wykonanych wybranymi metodami wytwarzania

13 lipca 2023 Analiza jakości warstwy wierzchniej powierzchni elementów drukowanych w technologi FDM po chemicznym usunięciu materiału podporowego

dr hab. inż. Jerzy Bochnia, prof. PŚk.

Data obrony Tytuł

12 lipca 2013 Badania właściwości mechanicznych elementów otrzymanych w wybranej technologii przyrostowej.

12 lipca 2013 Projekt procesu technologicznego wybranego zespołu elementów z zastosowaniem technologii przyrostowej 3D-PRINTING.

17 lipca 2015 Opracowanie projektu procesu technologicznego kształtowania przyrostowego metodą SLS wybranego zespołu elementów

17 lipca 2015 Opracowanie projektu typoszeregu łap szybkozaciskowych z zastosowaniem metod szybkiego prototypowania

15 lipca 2016 Projekt procesu technologicznego wybranego elementu klasy korpus z zastosowaniem inżynierii odwrotnej.

15 lipca 2016 Projekt procesu technologicznego wybranego elementu klasy korpus z zastosowaniem inżynierii odwrotnej.

5 maja 2017 Opracowanie projektu mieszalnika ślimakowego z zastosowaniem metod szybkiego prototypowania.

4 marca 2019 Opracowanie projektu obudowy wybranego elektronarzędzia z zastosowaniem metod inżynierii odwrotnej.

30 września 2019 Opracowanie procedur wykonania wybranych elementów z zastosowaniem technologii przyrostowej spiekania proszków metali.

30 września 2019 Projekt procesu technologicznego wybranego korpusu pompy wodnej z zastosowaniem inżynierii odwrotnej

3 marca 2020 Badania właściwości mechanicznych wybranych elementów otrzymywanych technologią przyrostową FDM

24 lutego 2021 Ocena właściwości mechanicznych elementów wykonanych wybraną technologią przyrostową

14 lutego 2023 Zastosowanie technologii przyrostowych w procesach porodukcyjnych

13 lipca 2023 Ocena właściwości mechanicznych przykładowych elementów cienkościennych wykonanych przy pomocy wybranej technologii przyrostowej

13 lipca 2023 Opracowanie dokumentacji konstrukcyjnej i modelu 3D wybranego elementu klasy korpus z zastosowaniem inżynierii odwrotnej i technologii przyrostowej.

21 lutego 2024 Opracowanie projektu obudowy wybranego elektronarzędzia z zastosowaniem metod inżynierii odwrotnej i szybkiego prototypowania

dr hab. inż. Damian Gogolewski, prof. PŚk.

Data obrony Tytuł

16 lutego 2022 Ocena struktury geometrycznej powierzchni modeli wytwarzanych drukiem 3D

23 lutego 2022 Projekt obudowy wstrząsoodpornej dysku zewnętrznego wraz z przygotowaniem technologii wykonania wybraną metodą druku 3D.